來源:本站 發布時間:2019/03/15

分享到 :

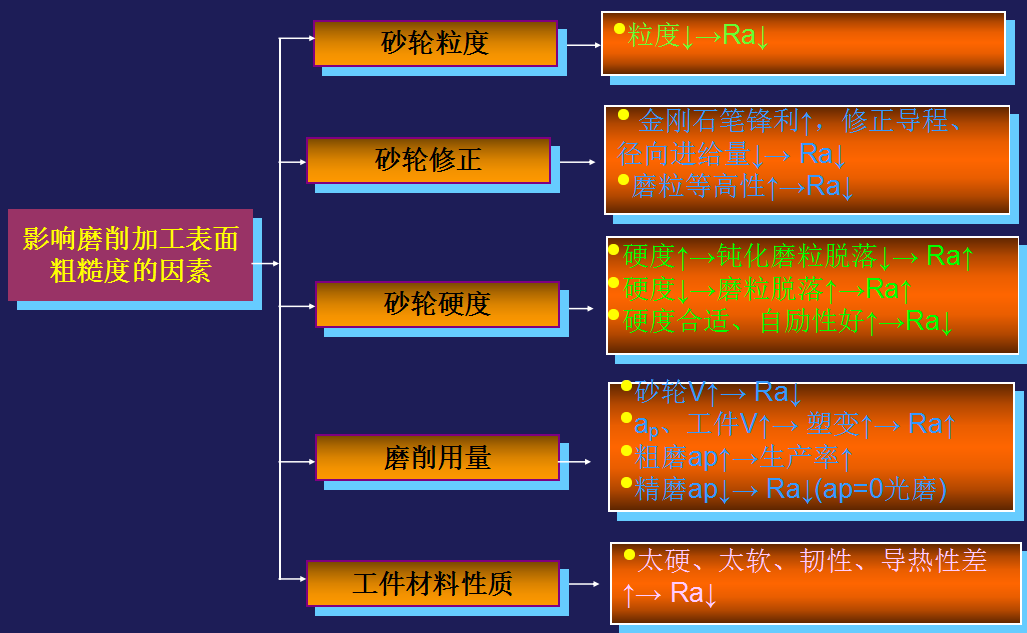

上篇我們給大家簡述了“精密機械零件加工中影響切削加工表麵粗糙度的因素有哪些?”,接下來bob体彩官网精密小編就給大家繼續分享“精密機械零件加工中影響磨削加工表麵粗糙度的因素有哪些?”。

磨削用量:砂輪轉速、工件轉速、軸向進給量(f)、砂輪縱向進給量(ap)

砂輪的六因素:磨料,粒度,結合劑,硬度,組織,形狀尺寸

(一)幾何因素的影響

工件的磨削表麵是由砂輪上大量磨粒刻劃出無數極細的刻痕形成的,工件單位麵積上通過的砂粒數越多,則刻痕越多,刻痕的等高性越好,表麵粗糙度值越小。

1. 磨削用量對表麵粗糙度值的影響

1)、砂輪轉速越高,單位時間內通過被磨表麵的磨粒數越多,表麵粗糙度值就越小。

2)、工件轉速對表麵粗糙度值的影響剛好與砂輪轉速的影響相反。工件轉速增大,通過加工表麵的磨粒數減少,因此表麵粗糙度值增大。

3)、砂輪縱向進給量小於砂輪的寬度時,工件表麵將被重疊切削,而被磨次數越多,工件表麵粗糙度值就越小。

2. 砂輪粒度

磨粒在砂輪上的分布越均勻、磨粒越細,刃口的等高性越好。則砂輪單位麵積上參加磨削的磨粒越多,磨削表麵上的刻痕就越細密均勻,表麵粗糙度值就越小。

3. 砂輪修整

砂輪修整除了使砂輪具有正確的幾何形狀外,更重要的是使砂輪工作表麵形成排列整齊而又銳利的微刃。因此,砂輪修整的質量對磨削表麵的粗糙度影響很大。

(二)物理因素的影響-表麵層金屬的塑性變形

磨削速度比一般切削速度高得多,且磨粒大多數是負前角,切削刃又不銳利,大多數磨粒在磨削過程中隻是對被加工表麵擠壓,沒有切削作用。加工表麵在多次擠壓下出現溝槽與隆起,又由於磨削時的高溫更加劇了塑性變形,故表麵粗糙度值增大。

1. 磨削用量

1)、’砂輪的轉速↑ →材料塑性變形↓ → 表麵粗糙度值↓ ;

磨削深度↑工件速度↑ → 塑性變形↑ →表麵粗糙度值↑ ;

2)、為提高磨削效率,通常在開始磨削時采用較大的徑向進給量,而在磨削後期采用較小的徑向進給量或無進給量磨削,以減小表麵粗糙度值。

2. 砂輪的選擇

1)、砂輪粒度。磨粒太細,砂輪易被磨屑堵塞,使表麵粗糙度值增大,若導熱情況不好,還會燒傷工件表麵。

2)、砂輪硬度。太硬,磨粒脫落↓,表麵粗糙度增大;太軟,磨粒脫落↑,使表麵粗糙度值增大。硬度合適、自勵性好↑→Ra↓

3)、砂輪組織。緊密組織在精密磨獲得高精度和較小的表麵粗糙度值;疏鬆組織不易堵塞。

砂輪材料。氧化物(剛玉)砂輪磨鋼類零件;碳化物(碳化矽、碳化硼)砂輪磨鑄鐵、硬質合金等;高硬材料(人造金剛石、立方氮化硼)砂輪可獲極小表麵粗糙度值,成本高。

磨削液。

(三)、總結。

深圳市bob体彩官网精密工業有限公司,是一家集研發、製造、銷售、服務於一體的國家高新半岛·BOB官方网站企業。專注服務於精密五金件、車削件、車床件、非標金屬零部件的生產定製。主要BOB手机官网登录入口有:連接器端子、PIN針、接插件、殼體等連接器金屬零部件;塑膠專用螺母,壓、鉚類,手把、手柄,柱塞,拉鉚,熱熔螺母,FA精密零件,各種軸類,骨釘,植牙螺釘等精密五金件。生產加工範圍:尺寸公差可達±0.01mm,同心度可達:0.005mm。支持來圖加工、來樣加工、清加工同時提供OEM及ODM服務,品質可靠,反應迅速,綜合競爭力佳,擁有多項發明專利,幾十項實用新型專利,通過了ISO9001、ISO14000、IATF16949等一係列體係認證。

看了本文章的大多數人看完,還看下麵的文章: