來源:本站 發布時間:2019/03/04

分享到 :

上篇我們給大家簡述了“精密五金加工中的拉削加工工藝”,接下來bob体彩官网精密小編就給大家繼續分享“精密五金加工中的銑削加工工藝”。

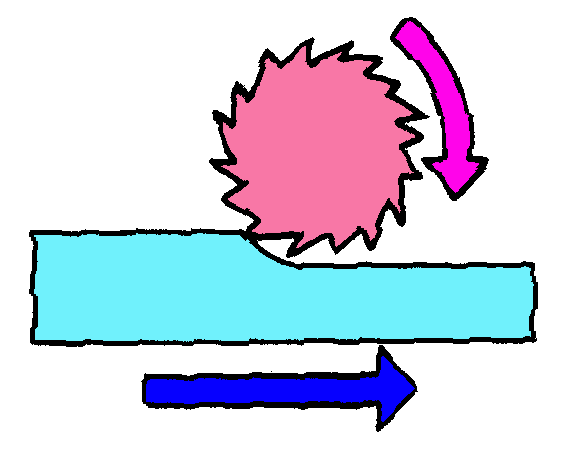

一、定義:銑刀旋轉作主運動,工件或銑刀作給運動的切削加工方法。

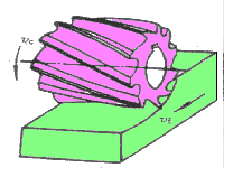

銑削是平麵的主要加工方法之一。銑削時,零件隨工作台的運銑刀的旋轉是主運動。銑削用的機床有臥式銑床或立式銑床,也有大型的龍門銑床。這些機床可以是普通機床,也可以是數控機床,帶刀庫的數控銑床通常也稱之為加工中心或銑削加工中心。

二、順銑與逆銑:

根據銑刀的旋轉方向和切削進給方向之間的關係,可以分為順銑和逆銑。

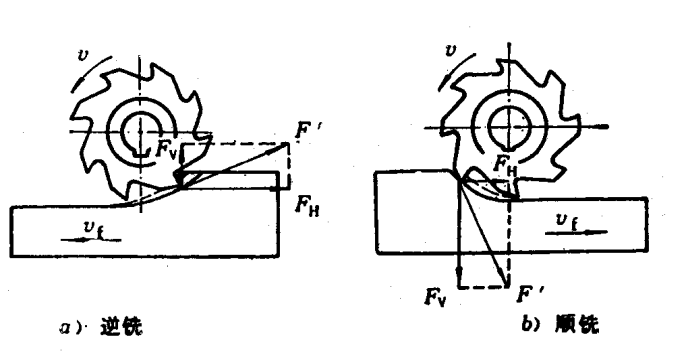

1、逆銑 :當銑刀的旋轉方向和工件進給方向相反時稱之為逆銑。

每個刀齒的切削層厚度是由零增大到最大值。刀齒接觸工件的初期,不能切入工件,而是在工件表麵上擠壓、滑行,使刀齒與工件之間的摩擦加大,加速刀具磨損,同時也使表麵質量下降。

2、順銑:當銑刀的旋轉方向和工件進給方向相同時稱之為順銑。

順銑時,每個刀齒的切削層厚度是由最大減小到零。

逆銑時銑削力上抬工件;而順銑時,銑削力將工件壓向工作台,減少了工件振動的可能性,尤其銑削薄而長的工件時,更為有利。順銑 忽大忽小的水平分力Ff與工件的進給方向是相同的,工作台進給絲杠與固定螺母之間一般都存在間隙,間隙在進給方向的前方。由於Ff的作用使工件連同工作台和絲杆一起向前竄動,造成進給量突然增大甚至打刀。而逆銑水平分力與進給方向相反,銑削過程中工作台絲杆始終壓向螺母,不會引起工件竄動。

3、逆銑與順銑的確定:

根據上麵分析,當工件表麵有硬皮,機床的進給機構有間隙時,應選用逆銑。因為逆銑時,刀齒是從已加工表麵切入,不會崩刃;機床進給機構的間隙不會引起振動和爬行,因此粗銑時應盡量采用逆銑。

當工件表麵無硬皮,機床進給機構無間隙時,應選用順銑。因為順銑加工後,零件表麵質量好,刀齒磨損小因此,精銑時,尤其是零件材料為鋁鎂合金、鈦合金或耐熱合金時,應盡量采用順銑。

三、銑削的工藝特點:

1.生產效率高:銑刀是典型的多齒刀具。並且參與刀削的切削刃較銑削時有幾個刀齒同時參加工作。且無刨削那樣的空回行程,切削速度也較高。但加工狹長平麵或長直刨削比銑削生產率高。

2.刀齒散熱比較好:銑刀刀齒在切離工件的一段時間內,可以得到一定的冷卻,散熱條件較好,刀具壽命較長。

3.銑削時存在衝擊:銑刀各刀齒的切削是斷續的,銑削過程中參與切削的刀齒數是變化的,切削厚度也是變化的,因此切削力是變化的,導致切削過程中存在衝擊。

4.加工精度:加工精度一般為IT8~IT7,表麵粗糙度Ra值為1.6~3.2?m。

四、銑削的主要應用:

銑削主要用來加工平麵(包括水平麵、垂直麵和斜麵)、溝槽、成形麵和切斷等。單件、小批生產中,加工小、中型工件多用升降台式銑床(臥式和立式兩種)。加工中、大型工件時可以采用龍門銑床。龍門銑床與龍門刨床相似,有3~4個可同時工作的銑頭,生產率高,廣泛用於成批和大量生產中。在單件小批生產中,有些盤狀成形零件,也可以用立銑刀在立式銑床上加工。

深圳市bob体彩官网精密工業有限公司,是一家集研發、製造、銷售、服務於一體的國家高新半岛·BOB官方网站企業。專注服務於精密五金件、車削件、車床件、非標金屬零部件的生產定製。主要BOB手机官网登录入口有:連接器端子、PIN針、接插件、殼體等連接器金屬零部件;塑膠專用螺母,壓、鉚類,手把、手柄,柱塞,拉鉚,熱熔螺母,FA精密零件,各種軸類,骨釘,植牙螺釘等精密五金件。生產加工範圍:尺寸公差可達±0.01mm,同心度可達:0.005mm。支持來圖加工、來樣加工、清加工同時提供OEM及ODM服務,品質可靠,反應迅速,綜合競爭力佳,擁有多項發明專利,幾十項實用新型專利,通過了ISO9001、ISO14000、IATF16949等一係列體係認證。

看了本文章的大多數人看完,還看下麵的文章: